所有只培不训的偷懒性学习都是一种无形浪费!

什么是培训?只有培,没有训,显然不是一种最好的设计!

什么是最有效的学习和实践?精益改善周训练营无疑是一种最佳的选择!

什么是知行合一?学精益,要做精益,最终需要实实在在地创效益!

2019年10月14-19日,广东博凯企业管理顾问有限公司的余伟辉老师为上海海立电器有限公司实施了为期6天的“精益JIT改善周实战训练营“训练营,来自海立电器上海工厂、南昌工厂和绵阳工厂三地制造系统的24位中高层管理人员参加了本次实战训练营。

上海海立(集团)股份有限公司,全球领先的白色家电和新能源汽车核心零部件及冷暖关联产品研发制造商,拥有 “压缩机、电机、驱动控制、冷暖关联、汽车零部件” 五大关联产业,产品遍及全球165个国家和地区的亿万家庭。公司主营业务空调压缩机拥有国家级企业技术中心和国家认可实验室、博士后工作站、现代制造技术中心、以及国际先进水平的工艺技术装备和智能制造系统,能够生产各种冷媒、不同电压和频率的 9 大系列 1000 多个高效节能机种,占有全球1/7的市场份额,在全球拥有4家世界级绿色工厂(上海、南昌、绵阳、印度)和8个技术服务中心(上海、南昌、广东、米兰、德里、东京、芝加哥、绵阳),为全球客户提供属地化的产品、优质的服务和技术支持。公司主要业务新能源车用压缩机为世界领先的驱动、泵体、电机一体化产品,在节能环保、舒适性、可靠性等方面达到国际领先技术水平,是国内新能源汽车厂家的主要配套供应商。

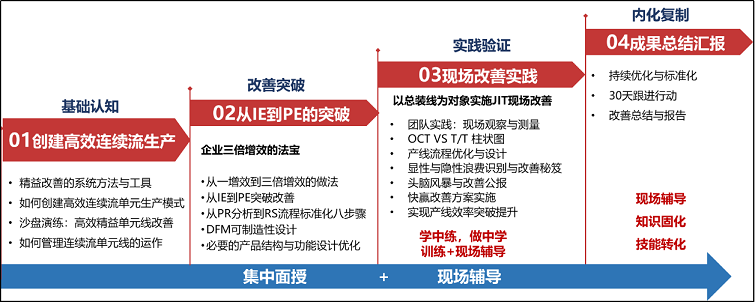

本次训练营由上海工厂、生技总部、动力学院联合组织,覆盖上海、南昌、绵阳工厂精益骨干24人。训练营的目的,一方面是为海立现场管理人员实施系统的精益改善培训,另一方面是学以致用实施现场的改善活动,既要把知识转化成技能,也要取得实实在在的改善效果。针对上需求,基于余伟辉老师15年来300多年改善的实践经验,设计了独特的“知行全一,精益JIT改善周实战训练营”模式,分为2天理论培训、3天实操改善和1天总结汇报,整个过程紧凑高效、实战演练、精彩纷呈。结合精益系统培训和改善周现场实践的流程方法,“学中做+做中学”,全程老师培训和辅导,学员在六天的过程中,一边学习,一边实践,100%掌握精益JIT改善的全部技巧,实现知识与技能100%的转移。

本次改善实践的主题确定为JIT流程优化。JIT现场流程优化改善周直接指向生产流程的效率改善,通过消除现场浪费来提升效率,是制造型企业当下最常做也是最迫切需要的改善周!做好JIT-SKB改善周对企业成功导入精益变革,帮助企业提高运营绩效有着重要的价值意义。

现场快速改善突破(又称改善周)是利用精益和IE的现场改善技术,对选定的目标或任务创建并实施快速的、可行的方案并达成改善目标。通过改善活动创建一种成功的模式,再由点到面推广应用。一次快速改善活动一般由10-16个团队成员组成,由顾问师培训和全程辅导在一周内完成,故而又称改善周。

JIT-SKB改善周是组织跨部门全职改善团队,以实现JIT准时化连续流为方向,通过现场观测、节拍设计、连续流作业、作业平衡、布局调整、人机配合等改善工具,优化生产流程,突破效率瓶颈,消除生产过程的搬运、等待、动作和库存等浪费,致力于提高制造系统的生产效率,同时,缩短生产周期,减少空间面积等。

本次训练营的24位团队成员来自海立电器上海工厂、南昌工厂和绵阳工厂组成,遵循1/3原则,其中1/3来自生产区域的直接人员,1/3来自与改善区域相关的人员,另1/3成员基本上是来自不相关的人员。训练营团队在改善周大师余伟辉老师的带领下,严格遵循改善周的流程、套路和要求,实施一周高效、系统的改善活动。

10月14日上午训练营正式开营。上海海立电器副总裁李轶龙、经营企划部部长张晓霞、上海工厂总经理赵海冬、制造部部长龚宇亮、智能制造高级经理孙跃军、海立动力学院吴辉参加了开营仪式。李副总裁和赵总经理在仪式上给学员提了培训要求、希望学员能摒除已有观念、吸收新的知识点,并学以致用,充分发挥出大家的干劲和冲劲。

【JIT改善周训练营第1-2天】培训与定义

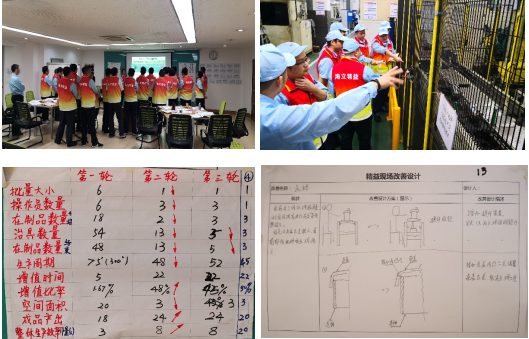

第1-2天的主要任务是为改善周团队进行改善知识的培训。培训内容三大部分,第一部分是改善周团队破冰和团队建设,第二部分是JIT改善技术与工具手法培训,第三部分是从IE到PE改善突破。同时,对改善的对象、范围和改善目标进一步定义和确认,确保团队所有成员明白本次改善周的内容和目标。

【JIT改善周训练营第3天】测量和设计

本日的主任务是了解现状,设计新的方案。

团队成员按照分工,到现场进行时间测量和相关数据采集,识别现场改善机会,梳理浪费和改善建议,绘制OCT柱图,计算TT节拍时间,计算最佳人数和设备数量,对产线进行重新平衡,绘制未来的OCT-TT平衡图(或山积表),设计新的方案。

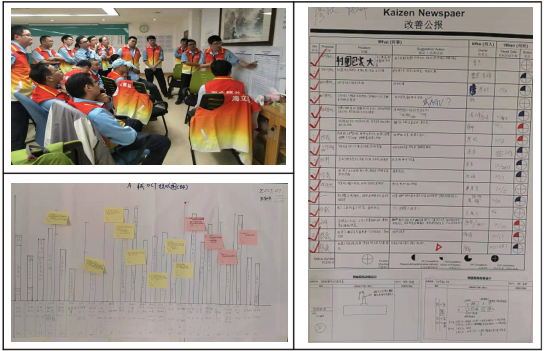

【JIT改善周训练营第4天】实施与模拟

本日主要任务是实施改善行动,模拟新的流程。按照前一天设计的方案和任务分工,团队马上动手实施改变活动。改善周成员组织支援团队或亲自动手操作,把设计的方案实现。

【JIT改善周训练营第5天】运行与改进

本日的主要任务是按照新的流程运行,一边运行一边优化。

一旦发现问题和改善机会,马上实施新的改善行动,通过一天反复的持续优化和快速改善,最终确保新的流程和方法能达到设定的效果。

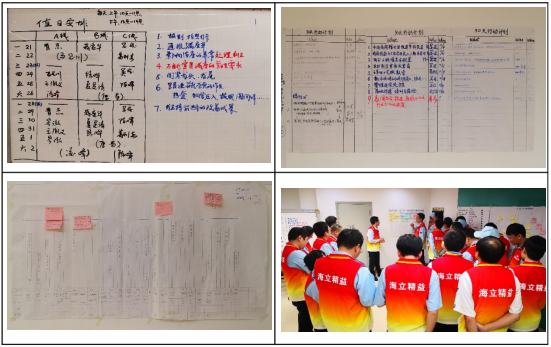

【JIT改善周训练营第6天】固化与报告

本日的主要任务是做标准化工作和改善周训练营总结汇报。

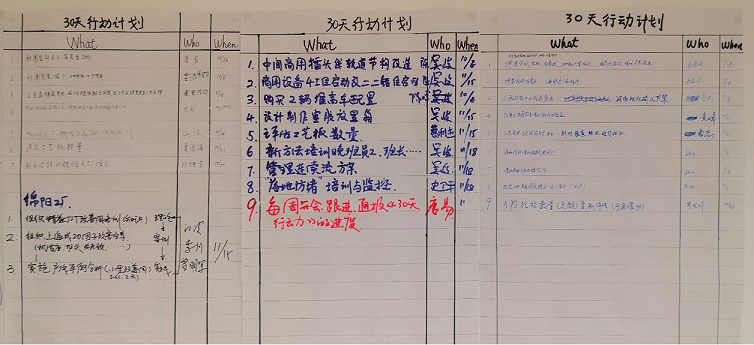

新流程达到改善目标和效果,进行标准化作业,制定未来持续跟进的《30天行动计划》,总结成果,撰写改善报告,组织改善成果发布会和团队庆祝活动。

针对本次训练营表现突出的成员,余老师将赠送每人一本即将出版的《精益改善周实战指南》

10月19日龚宇亮部长主持了汇报和结业仪式,24名学员向出席的领导、老师进行了学习及改善成果汇报。汇报结束后,上海工厂总经理赵海冬为本次训练营精炼了16个字:精益改善,追求实效,多方参与,合作共赢,高度肯定了本次培训,并提出对本次实施改善项目的持续推进及固化的要求。经营企划部部长张晓霞提出:大家通过本次培训要有思想和思维的转变,要有信仰和追求,同时建议将100多条改善点转为财务数据,体现出价值。

匆匆一周的训练营很快就圆满结束了,学员收获满满,公司在人才培育和现场改善方面的需求均得到了满意的结果。

一:在人才培育方面:

1、掌握了益基本理念、工具和方法,包括精益原则、七大浪费、VA价值分析、单件流三个形态、连续流六个层次、QCRS、产线平衡、效率改善五个抓手、四个看点、LCIA简易自动化、三倍增效等工具,这些方法通过现场实践得到了应用,特别是关于“五个抓手”的认知与应用。

2、掌握改善周的实施流程和组织方法,包括改善周的团队构建、组织原则、工作流程、表格表单、团队工作等。

3、培养一批精益改善周的组织骨干,上海、绵阳、南昌工厂的骨干,并形成了复制推广的计划。

二:在改善实践方面

1、完成一次高效的现场改善:

◆·总装线的平衡率:由69%提高至80%以上

◆·总装线的满座率:由82提高至93%以上

◆·总装线的设计产能:由设计节拍9秒(实际10.2)提高至设计节拍8秒(目前实际8.5秒,设计产能提高15%。

◆·总装线的减员增效:直接减员3人,总体人均效率可提高20%以上。

2、实施一批现场的改善行动

◆·现场总体完成有效改善点60个以上

◆·改善了多个工序的瓶颈问题,包括热套、AB移载、拔气隙规、圆周焊、储液器、商用等。

◆·导入了一些新的生产管理模式,包括关注满座率、关注龙头、人不离岗的3+1模式等。

“学精益、做精益、实实在在创效益”,这是本次训练营的口号。短短6天的培训只是一个开头,学员中南昌工厂工艺技术部廖欣部长、绵阳工厂工艺科科长江波都表示,回去后第一时间会成立精益改善活动组,参照本次培训的方式,将培训内容化为实际行动,上海工厂装配生产经理凌峰和装配工艺科科长唐易则表示,先将30天行动计划落到实处,再推广到其它产线进行精益改善活动。学员们在各自的工作岗位上保持着一颗改善的心,做到学以致用,将精益理念、方法和手段转化成实际行动,为减人增效打下夯实基础,为公司实实在在的创造出效益!

浙公网安备 33010802003509号

杭州讲师网络科技有限公司

浙公网安备 33010802003509号

杭州讲师网络科技有限公司